Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-11-25 origine:Propulsé

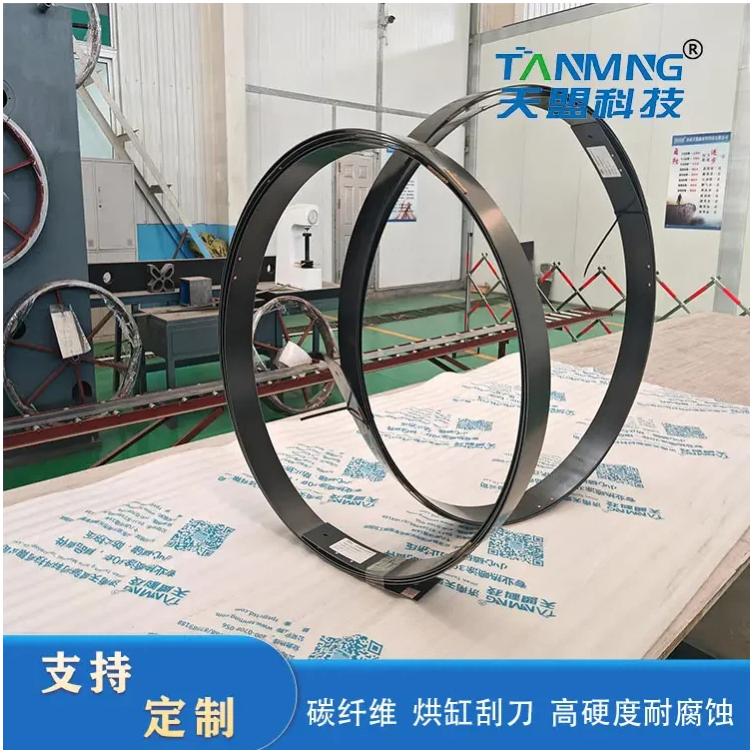

Les procédés de pulvérisation thermique sont reconnus depuis longtemps comme une technologie essentielle pour améliorer les performances des surfaces dans un large éventail d’industries. Des aubes de turbines aérospatiales aux composants automobiles, des pompes pétrochimiques aux chaudières de production d'électricité à grande échelle, ces revêtements offrent une résistance à l'usure, une protection contre la corrosion et une isolation thermique essentielles. Ces dernières années, l'intégration de l'automatisation et de la robotique a commencé à transformer la manière dont les équipements de projection thermique sont déployés dans les installations de fabrication. Chez Jinan Tanmng New Material Technology Co., Ltd., nous concevons et fournissons avancés prêts pour la robotique des systèmes de pulvérisation thermique qui permettent aux fabricants d'obtenir des résultats de revêtement hautement reproductibles à grande échelle tout en réduisant les risques humains et le gaspillage de matériaux. Nos systèmes sont conçus pour une intégration transparente avec les cellules robotiques industrielles, offrant ainsi aux fabricants une voie vers des opérations automatisées à grand volume qui répondent aux exigences rigoureuses des environnements de production modernes.

L'automatisation de la projection thermique n'est pas seulement une question de rapidité ; il s’agit de créer un processus plus intelligent et plus fiable. En intégrant des solutions robotiques, les fabricants peuvent garantir que chaque pièce reçoit un traitement cohérent, une capture de données traçable et une exposition environnementale contrôlée. Cette tendance remodèle les industries qui dépendent fortement de la protection de surface et des revêtements fonctionnels, et des entreprises comme Tanmng sont à l'avant-garde en fournissant des solutions clé en main qui rendent cette transition réalisable et rentable.

L'automatisation est devenue une nécessité plutôt qu'un luxe pour les fabricants qui exigent précision, efficacité et répétabilité. Les opérations de pulvérisation thermique manuelle, bien que flexibles, sont sujettes à une variabilité de la qualité du revêtement, entraînant des reprises, des rebuts et des performances de produit incohérentes. Les systèmes automatisés relèvent ces défis en combinant un contrôle précis des pistolets de pulvérisation thermique avec une planification de mouvement robotique, permettant des revêtements uniformes sur des géométries complexes et de grandes séries de production.

L’adoption de l’automatisation s’aligne également sur les tendances manufacturières plus larges vers l’Industrie 4.0. Les usines intelligentes exigent de plus en plus d'équipements capables de s'intégrer aux réseaux de production numériques, d'alimenter les systèmes d'assurance qualité en données en temps réel et d'adapter les processus à la volée pour maintenir les spécifications des produits. Les équipements de pulvérisation thermique prêts pour la robotique offrent un pont vers cet écosystème numérique, permettant aux fabricants de rester compétitifs dans des secteurs où la cohérence et la traçabilité sont primordiales.

L’un des principaux avantages de l’automatisation des équipements de projection thermique est la répétabilité. Même des opérateurs hautement qualifiés peuvent introduire des variations subtiles dans l’angle, la distance et la vitesse de pulvérisation, qui affectent toutes l’épaisseur et l’adhérence du revêtement. Les bras robotisés programmés avec des trajectoires et des séquences de mouvements précises éliminent ces incohérences, garantissant que chaque composant reçoit le même traitement de haute qualité.

Le débit est un autre facteur essentiel de l’automatisation. Les cellules robotiques peuvent fonctionner en continu sans fatigue, manipulant des centaines ou des milliers de pièces par jour avec des résultats cohérents. Cette capacité est particulièrement précieuse dans les secteurs tels que l’automobile et la pétrochimie, où une production en grand volume est essentielle. De plus, l’automatisation réduit l’exposition humaine aux matériaux à haute température, aux poudres toxiques et aux particules en suspension dans l’air, améliorant ainsi la sécurité des opérateurs tout en maintenant des normes environnementales strictes.

L'efficacité des matériaux est également considérablement améliorée. Les systèmes automatisés appliquent les revêtements avec précision, minimisant ainsi les pulvérisations excessives et les déchets. Cela réduit non seulement les coûts de production, mais également l’impact environnemental – un facteur clé pour les entreprises soumises à des réglementations strictes en matière de développement durable. En effet, l’automatisation permet aux fabricants d’obtenir simultanément une meilleure qualité, une production plus rapide et des processus plus écologiques.

L'intégration de la robotique dans les opérations de pulvérisation thermique nécessite un examen attentif de la disposition du système, des charges utiles et des exigences de mouvement. Différents niveaux d'automatisation, depuis les configurations assistées manuellement jusqu'aux cellules robotiques entièrement autonomes, offrent différents degrés d'efficacité et de contrôle.

L'automatisation de la pulvérisation thermique peut suivre une approche par étapes en fonction des besoins de production et des considérations d'investissement. Les systèmes d'entrée de gamme, souvent appelés à assistance manuelle, permettent aux opérateurs de guider les pistolets de pulvérisation le long de trajectoires prédéfinies tandis que les actionneurs robotiques gèrent des mouvements et des vitesses d'alimentation cohérents. Cette approche hybride est idéale pour les fabricants qui abandonnent des processus entièrement manuels et contribue à réduire les erreurs des opérateurs sans une refonte complète des lignes de production existantes.

Les cellules semi-automatiques offrent une automatisation plus étendue, gérant des mouvements répétitifs et des séquences complexes tout en nécessitant la supervision d'un opérateur pour le chargement, l'orientation des pièces ou le lancement du processus. Cependant, les cellules entièrement robotisées automatisent l'ensemble de l'opération de pulvérisation, depuis le chargement et le positionnement des pièces jusqu'au mouvement, à la rotation et à l'application du revêtement du pistolet, minimisant ainsi l'intervention humaine et maximisant l'efficacité opérationnelle. De telles cellules sont particulièrement adaptées aux lignes de production à grand volume où la précision et la cohérence ne sont pas négociables.

La conception d'une cellule robotisée de projection thermique nécessite une attention particulière à la charge utile, à la portée et au nombre d'axes de mouvement du robot. Les pistolets de pulvérisation thermique, qu'ils soient à flamme, à plasma ou supersoniques, varient en taille et en poids, et les robots doivent manipuler ces outils sans compromettre la vitesse ou la précision. Les robots multi-axes, généralement six ou sept axes, permettent au pistolet pulvérisateur d'accéder à des géométries de pièces complexes, garantissant une couverture complète même sur des composants aux formes complexes ou aux surfaces internes.

La portée du bras du robot doit être suffisante pour couvrir toutes les trajectoires de pulvérisation requises tout en maintenant une distance optimale entre le pistolet et le substrat. Dans les applications à grande échelle, telles que les rouleaux de couchage pour l'industrie papetière ou les composants de turbines, plusieurs robots peuvent fonctionner en parallèle au sein de la même cellule pour obtenir des résultats cohérents sans goulots d'étranglement. Des configurations de cellules correctement conçues, notamment des convoyeurs de pièces, des dispositifs rotatifs et des enceintes de sécurité, sont essentielles pour maximiser l'efficacité et minimiser les temps d'arrêt.

L'automatisation améliore non seulement la précision mécanique, mais permet également une surveillance sophistiquée des processus et une traçabilité des données, qui sont de plus en plus demandées dans les industries réglementées.

Les systèmes avancés de pulvérisation thermique peuvent intégrer des capteurs pour enregistrer les paramètres clés du processus tels que la température, la vitesse de pulvérisation, le débit de matière première et la distance pistolet-substrat. Ces données sont automatiquement enregistrées pour chaque pièce ou lot, permettant aux fabricants de retracer l'historique des revêtements, de vérifier la conformité aux normes de qualité et d'analyser les écarts en temps réel.

Les boucles de rétroaction sur l’assurance qualité améliorent cette capacité. Si un paramètre dérive en dehors des limites acceptables, les contrôles automatisés peuvent ajuster immédiatement la vitesse, la puissance ou l'avance du pistolet, évitant ainsi les défauts et garantissant l'uniformité de la production. Pour des secteurs tels que l'aérospatiale, les dispositifs médicaux ou l'outillage haute performance, ce niveau de traçabilité est essentiel pour la certification, l'audit et l'assurance client.

De plus, les plates-formes logicielles intégrées permettent aux fabricants de visualiser les tendances des processus, de surveiller l'état des équipements et d'optimiser les calendriers de production, fournissant ainsi des informations exploitables qui améliorent l'efficacité globale et réduisent les coûts opérationnels.

Malgré ses avantages, l’automatisation des équipements de projection thermique présente plusieurs défis techniques, notamment en termes de fixation, d’accessibilité et de revêtement multi-surfaces.

Un montage personnalisé est souvent nécessaire pour maintenir les pièces en toute sécurité pendant la pulvérisation tout en évitant toute obstruction du chemin du robot. Les limitations de la ligne de vue peuvent empêcher le robot d'accéder à des surfaces cachées ou encastrées, ce qui rend la couverture complète difficile. Des stratégies de revêtement multiface, incluant la rotation des pièces ou des bras robotiques secondaires, sont nécessaires pour obtenir des revêtements uniformes sur toutes les surfaces.

Les formes complexes telles que les pales de turbine, les rouleaux ou les grands pipelines nécessitent une intégration réfléchie des accessoires et des mouvements du robot pour maintenir l'angle, la distance et le chevauchement de pulvérisation corrects. Ces considérations sont essentielles pour les composants de grande valeur où la cohérence du revêtement affecte directement les performances et la durée de vie.

Chez Tanmng, nos systèmes de pulvérisation thermique intègrent des outils spécialisés, des pistolets coudés et des effecteurs finaux adaptables pour relever ces défis. Les robots peuvent manipuler les pièces dans plusieurs orientations tout en contrôlant avec précision les paramètres de pulvérisation pour garantir un dépôt uniforme. Nos solutions incluent également des configurations multi-bras programmables, permettant le revêtement simultané de plusieurs surfaces ou pièces pour augmenter encore le débit. En proposant des options d'automatisation flexibles, nous permettons aux fabricants de maintenir la qualité dans des scénarios de production complexes et à volume élevé tout en simplifiant l'intégration dans les lignes existantes.

L’avenir de l’automatisation de la pulvérisation thermique est de plus en plus numérique. Les systèmes de contrôle en boucle fermée surveillent les paramètres en temps réel et ajustent automatiquement les conditions de pulvérisation, garantissant ainsi une qualité de revêtement optimale avec une intervention humaine minimale.

Les jumeaux numériques sont des répliques virtuelles de cellules de pulvérisation robotisées qui permettent aux ingénieurs de simuler les opérations, de prédire les besoins de maintenance et d'optimiser les trajectoires de pulvérisation avant la production réelle. Cette fonctionnalité réduit les configurations par essais et erreurs, réduit les temps d'arrêt et améliore l'efficacité dans l'ensemble de l'installation.

Des procédés hybrides font également leur apparition, combinant la projection thermique avec des techniques de fabrication additive pour créer des surfaces multifonctionnelles en un seul cycle de production. Par exemple, des revêtements résistants à l'usure peuvent être appliqués sur des géométries complexes imprimées ou usinées en 3D, permettant aux fabricants de réduire les étapes de production et d'atteindre des caractéristiques de performance auparavant inaccessibles avec les méthodes conventionnelles.

Collectivement, ces innovations positionnent l’équipement de pulvérisation thermique comme une technologie fondamentale pour l’Industrie 4.0, permettant une ingénierie de surface plus intelligente, plus rapide et plus précise.

L'intégration de l'automatisation et de la robotique dans les équipements de pulvérisation thermique représente un grand pas en avant pour les industries qui exigent des revêtements constants et de haute qualité. Jinan Tanmng New Material Technology Co., Ltd. propose des systèmes de pulvérisation thermique robotisés conçus pour répondre à ces besoins, avec un contrôle de mouvement avancé, une surveillance des processus et un montage adaptable. En adoptant l'automatisation, les fabricants peuvent augmenter leur débit, améliorer la sécurité et obtenir des performances de revêtement supérieures, tout en s'intégrant dans des environnements de production numérique modernes. Pour plus d’informations sur nos solutions innovantes de pulvérisation thermique et sur la manière dont elles peuvent transformer vos opérations, contactez-nous dès aujourd’hui.

Q1 : Quels sont les principaux avantages de l’automatisation des équipements de pulvérisation thermique ?

A1 : L'équipement de pulvérisation thermique automatisé offre une qualité de revêtement constante, un débit plus élevé, une sécurité améliorée de l'opérateur et une réduction des déchets de matériaux.

Q2 : Les robots de pulvérisation thermique peuvent-ils recouvrir des géométries complexes ?

A2 : Oui, les robots multi-axes, les montages personnalisés et les effecteurs terminaux réglables permettent une couverture complète des composants complexes et des surfaces multifaces.

Q3 : Comment la surveillance des processus améliore-t-elle la qualité du revêtement ?

A3 : La capture de données en temps réel et les boucles de rétroaction permettent des ajustements automatiques pour maintenir des paramètres de pulvérisation uniformes, réduisant ainsi les défauts et augmentant la répétabilité.

Q4 : Quelles technologies façonnent l’avenir de la pulvérisation thermique automatisée ?

A4 : Les contrôles en boucle fermée, les jumeaux numériques, les processus hybrides additifs-thermiques et l'analyse des données en temps réel conduisent à des opérations de revêtement plus intelligentes, plus efficaces et plus autonomes.