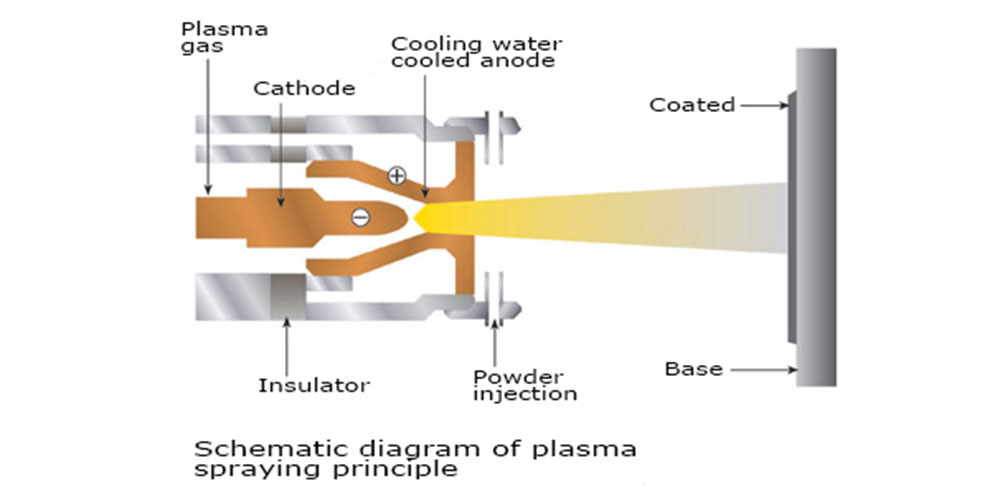

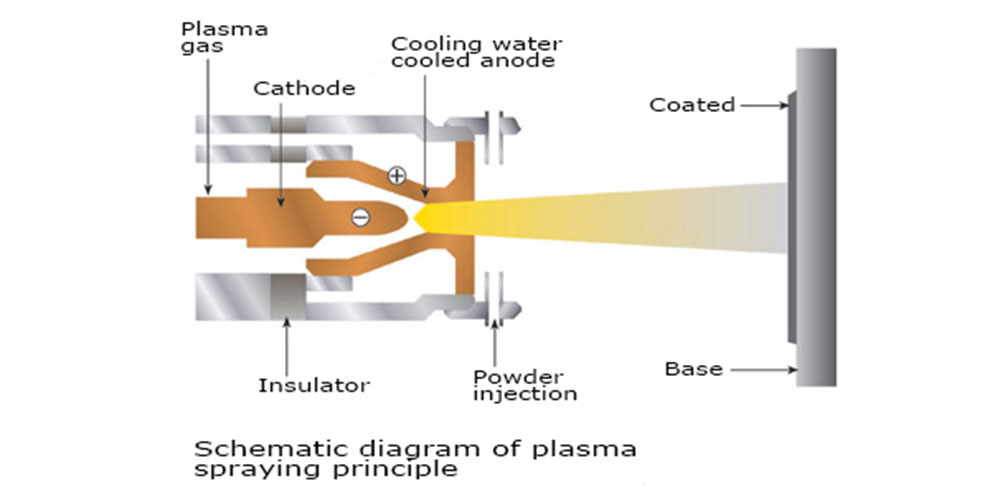

Aperçu du processus de pulvérisation plasma :

La pulvérisation plasma est une technologie avancée de pulvérisation thermique qui utilise le flux d'air à haute température et à grande vitesse du plasma pour pulvériser des matériaux de revêtement sur la surface du substrat afin de former un revêtement uniforme, dense et de haute qualité.Cette technologie présente des caractéristiques à ultra-haute température, convient à la pulvérisation de matériaux à point de fusion élevé et peut atteindre une densité élevée et une force de liaison élevée du revêtement.

Avantages de la pulvérisation plasma

(1) Le corps de base est moins chauffé et les pièces ne sont pas déformées : étant donné que les pièces ne sont pas chargées pendant la pulvérisation, le métal de base ne fond pas, donc les propriétés de traitement thermique du métal de base ne changeront pas, et certaines hautes résistances les matériaux en acier peuvent être pulvérisés.

(2) Différents types de matériaux et propriétés de revêtement riches : la pulvérisation plasma peut utiliser une variété de matériaux, notamment des métaux, des céramiques, des plastiques, etc., de sorte que des revêtements ayant diverses propriétés peuvent être obtenus, tels que des revêtements résistants à l'usure, des revêtements d'isolation thermique. revêtements et revêtements résistants aux hautes températures.Revêtement d'oxyde, revêtement isolant, etc.

(3) Processus stable et qualité de revêtement élevée : les paramètres du processus de pulvérisation plasma peuvent être contrôlés quantitativement, le processus est stable, la reproductibilité du revêtement est bonne et la force de liaison entre le revêtement et le substrat est élevée.

Les paramètres du processus de pulvérisation au plasma comprennent la sélection du gaz plasma, la puissance de l'arc, la quantité d'alimentation en poudre, la distance et l'angle de pulvérisation, etc. Un réglage correct de ces paramètres est crucial pour la qualité du revêtement.Par exemple, le choix du gaz plasma affectera l'enthalpie et le débit du revêtement, la puissance de l'arc affectera la température du revêtement et le degré de fusion des particules, et la quantité d'alimentation en poudre et la distance de pulvérisation affecteront l'efficacité du dépôt et l'uniformité du revêtement.sexe.

La technologie de pulvérisation plasma est largement utilisée dans les domaines de l’aérospatiale, de l’automobile, de l’électronique, du médical et autres.Dans le domaine aérospatial, des alliages haute température, des revêtements céramiques, etc. peuvent être pulvérisés pour améliorer la résistance thermique des moteurs, turbines et autres composants ;dans le domaine automobile, des revêtements anticorrosion, des revêtements céramiques, etc. peuvent être pulvérisés pour améliorer la résistance à la corrosion des pièces automobiles ;Dans le domaine de l'électronique, des revêtements conducteurs, des revêtements isolants, etc. peuvent être pulvérisés pour améliorer les performances et la fiabilité des composants électroniques.

Quels types de gaz plasmagènes sont couramment utilisés dans les processus de pulvérisation plasma ?

Dans le processus de pulvérisation plasma, les gaz plasmagènes couramment utilisés comprennent principalement les types suivants :

Hydrogène (H2) : L'hydrogène est un gaz diatomique à haute conductivité thermique et peut augmenter considérablement la température et la puissance thermique de l'arc plasma.L'hydrogène est un gaz indispensable lors de la pulvérisation de matériaux réfractaires et de matériaux céramiques.Cependant, l’hydrogène est difficile à préparer et à conserver, est coûteux et présente certains risques pour la sécurité, de sorte que son utilisation est limitée dans certains cas.

Azote (N2) : L'azote est également un gaz diatomique avec une valeur d'enthalpie thermique élevée.Il absorbe beaucoup de chaleur pendant le processus d'ionisation et a un taux d'utilisation d'énergie élevé.L'azote est largement utilisé dans la pulvérisation plasma en raison de sa source pratique et de son faible prix.Cependant, l'azote possède certaines propriétés oxydantes et ne convient pas à la pulvérisation de poudres facilement oxydables.

Argon (Ar) : L'argon est un gaz monoatomique à faible tension d'arc et à faible enthalpie thermique.Cependant, il absorbe rapidement la chaleur lors de l’ionisation et possède une conductivité thermique relativement faible.L'argon a de bonnes propriétés d'amorçage et de stabilisation de l'arc.C'est un gaz inerte doté de bonnes propriétés protectrices et adapté à la pulvérisation de métaux à forte activité chimique.L'argon est l'un des gaz plasmagènes couramment utilisés, mais son coût est relativement élevé.

Hélium (He) : L'hélium est un gaz monoatomique, également inerte, avec une valeur enthalpique extrêmement élevée.L'hélium absorbe beaucoup de chaleur pendant le processus d'ionisation, c'est pourquoi il a une valeur d'enthalpie élevée à haute température.Les propriétés physiques et chimiques de l'hélium sont très stables, mais en raison de sa teneur extrêmement faible dans l'air et de son coût d'extraction très élevé, il est moins utilisé dans les applications industrielles.

Vapeur d'eau et air : La capacité de transfert de chaleur de la vapeur d'eau et de l'air est également assez élevée, avec de larges sources, une commodité et un faible coût.Par conséquent, les gens ont commencé à envisager d’utiliser la vapeur d’eau et l’air comme sources de gaz pour la pulvérisation de plasma et ont obtenu certains résultats.Par exemple, un équipement de pulvérisation de plasma stabilisé à l'eau de haute puissance a été développé, mais sa structure est complexe et la stabilité du jet de plasma pendant la pulvérisation doit être améliorée.