Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2026-01-13 origine:Propulsé

Le revêtement par pulvérisation thermique est une solution polyvalente pour protéger les surfaces métalliques et améliorer les performances des composants dans des environnements exigeants. Des machines industrielles aux applications aérospatiales, comprendre les différents types de processus de revêtement par pulvérisation thermique peut vous aider à choisir la bonne méthode pour la résistance à l'usure, la protection contre la corrosion ou la gestion de la chaleur. Dans ce guide, nous explorerons cinq techniques clés de revêtement par pulvérisation thermique, notamment le HVOF, la pulvérisation à la flamme, le fil d'arc, le plasma et la pulvérisation et la fusion, en mettant en évidence leurs avantages uniques, leurs matériaux et leurs applications courantes pour vous aider à prendre des décisions éclairées.

La projection thermique est une technologie de revêtement de surface utilisée pour protéger et améliorer les composants métalliques. Il applique une couche protectrice en chauffant des matériaux de revêtement et en les projetant sur une surface préparée. Une fois que les particules touchent le substrat, elles s’aplatissent, refroidissent rapidement et forment un revêtement solide.

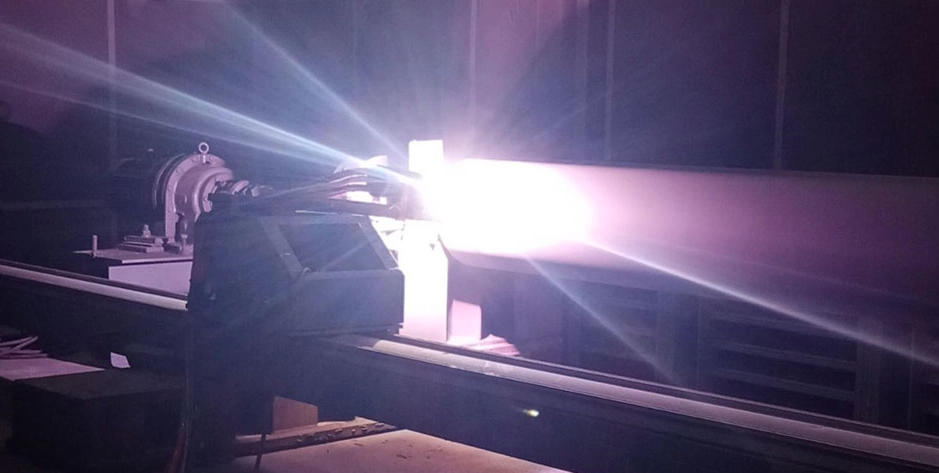

Les procédés de revêtement par pulvérisation thermique sont un groupe de méthodes industrielles qui déposent des matériaux fondus ou ramollis sur une surface. Ils s'appuient sur des sources de chaleur telles que des flammes de combustion, des arcs électriques ou des jets de plasma. Le revêtement adhère mécaniquement et non chimiquement, ce qui permet une utilisation sur de nombreux matériaux de base.

La projection thermique combine chaleur et mouvement pour former des revêtements résistants. La chaleur fait fondre ou ramollit le matériau de revêtement. Des flux de gaz à grande vitesse accélèrent ensuite les particules vers la surface. Lorsqu’elles frappent le substrat, l’énergie cinétique aide les particules à adhérer et à s’empiler en couches.

Les systèmes de pulvérisation thermique utilisent différents types de matières premières en fonction du processus et du matériau. Chaque forme de matière première affecte la densité, la vitesse et le coût du revêtement.

| Type de matière première | Description | Utilisations courantes |

|---|---|---|

| Poudre | Particules fines introduites dans la source de chaleur | Céramiques, carbures, alliages |

| Fil | Fil métallique solide fondu lors de la pulvérisation | Zinc, aluminium, acier |

| Rod | Tiges solides chauffées et pulvérisées | Revêtements de réparation spécialisés |

La préparation de la surface joue un rôle essentiel dans les performances du revêtement. Avant la pulvérisation, les supports sont généralement nettoyés et rendus rugueux. Le sablage crée une texture de surface afin que le revêtement puisse s'ancrer correctement. Une mauvaise préparation entraîne souvent une faible adhérence ou une défaillance précoce du revêtement.

L'épaisseur des revêtements par pulvérisation thermique peut varier considérablement en fonction du processus.

Revêtements fonctionnels fins : 50 à 150 microns

Revêtements industriels standards : 150 à 500 microns

Revêtements résistants ou de réparation : jusqu'à plusieurs millimètres

Cette flexibilité rend la projection thermique adaptée aussi bien aux pièces de précision qu'aux grands composants.

La projection thermique HVOF est connue pour produire des revêtements denses et performants. De nombreuses industries le choisissent lorsque la résistance à l’usure et à la corrosion est la plus importante. HVOF signifie Pulvérisation d'Oxy-Fuel à Haute Vitesse. Il utilise un pistolet pulvérisateur spécialisé pour brûler du carburant et de l’oxygène à l’intérieur d’une chambre. La combustion crée un puissant flux de gaz. Il accélère les particules de revêtement vers la surface à des vitesses extrêmes. Lorsque les particules heurtent le substrat, elles s’aplatissent et se lient étroitement.

Les revêtements HVOF se distinguent par la vitesse à laquelle les particules se déplacent. La vitesse élevée améliore la densité du revêtement et la force d’adhérence. Cela maintient également la porosité très faible.

| Caractéristique | Résultat typique |

|---|---|

| Vitesse des particules | 600 à 1 000 m/s |

| Densité de revêtement | Très élevé |

| Porosité | Moins de 1 à 2 % |

| Épaisseur du revêtement | 50 à 500 microns |

HVOF prend en charge une large gamme de matériaux résistants à l'usure. Ils fonctionnent bien sous des contraintes élevées et dans des environnements difficiles.

Carbure de tungstène-cobalt (WC-Co)

Carbure de chrome (Cr₃C₂)

Alliages d'acier inoxydable

Superalliages à base de nickel

Ces matériaux conservent leur dureté tout en résistant à la corrosion.

HVOF offre d'excellentes performances de revêtement dans de nombreuses applications. Nous le recommandons souvent pour des conditions de service exigeantes.

Avantages

Résistance supérieure à l’usure et à l’abrasion

Forte adhérence aux substrats métalliques

Les revêtements denses réduisent les voies de corrosion

Limites

Utilisation limitée à des températures de fonctionnement extrêmes

Coûts d’équipement et d’exploitation plus élevés

Les revêtements HVOF sont conçus pour protéger les composants soumis à des frottements et des impacts constants. Ils contribuent à prolonger la durée de vie des pièces des machines industrielles et des applications aérospatiales. Les composants courants qui bénéficient des revêtements HVOF comprennent les rouleaux et les cylindres, les arbres et les tourillons, les vannes et les composants de pompe, ainsi que les pièces d'usure et les composants de train d'atterrissage pour l'aérospatiale.

La projection à la flamme est l’une des techniques de projection thermique les plus anciennes et les plus simples. Il est polyvalent et souvent utilisé pour la protection contre la corrosion ou les réparations de surfaces. La pulvérisation à la flamme fait fondre le matériau de revêtement à l'aide d'une flamme oxy-combustible. Les particules fondues sont propulsées sur la surface à l'aide d'air comprimé.

Deux méthodes principales existent :

Pulvérisation de poudre à la flamme : la matière première en poudre fine est transportée dans la flamme, fondue et pulvérisée.

Projection à la flamme du fil : Le fil métallique est fondu dans la flamme, puis atomisé et propulsé par l'air.

Le choix entre la poudre et le fil dépend de l'épaisseur, du matériau et de la surface souhaités du revêtement.

Les revêtements pulvérisés à la flamme sont généralement plus doux que les procédés à haute vitesse. Les vitesses des particules sont plus faibles, généralement inférieures à 100 m/s, ce qui affecte l'adhésion.

| Propriété | Résultat typique |

|---|---|

| Vitesse des particules | <100 m/s |

| Force de liaison | Modéré |

| Porosité | 5 à 10 % |

| Épaisseur du revêtement | 50 à 500 microns |

La structure contient souvent plus de vides et de porosité que les revêtements HVOF. Il convient toujours aux applications modérées d’usure et de corrosion.

La pulvérisation à la flamme est populaire pour les travaux sur le terrain ou sur site.

Avantages

Faible coût et exigences de configuration minimales

Équipement portable pour les sites éloignés

Processus flexible pour divers métaux et poudres

Inconvénients

Adhésion inférieure par rapport au HVOF ou au plasma

Revêtements moins durables en cas d'usure importante ou de contraintes élevées

Les revêtements par pulvérisation à la flamme sont généralement appliqués sur des surfaces exposées à des conditions modérées, offrant un moyen rapide de restaurer les pièces usées ou d'ajouter des couches fonctionnelles. Ils sont souvent utilisés pour protéger l'acier de construction contre la corrosion, améliorer la traction ou créer des surfaces antidérapantes, et faciliter la maintenance sur site ou la remise à neuf de pièces.

La pulvérisation au fil d’arc, également appelée pulvérisation à l’arc électrique, est idéale pour couvrir rapidement de grandes surfaces. Il utilise l’électricité pour faire fondre le fil et l’air comprimé pour propulser les particules fondues sur une surface. Dans ce processus, deux fils conducteurs se rencontrent à la pointe du pistolet. Un arc électrique à fort courant se forme entre eux, faisant fondre les pointes des fils. L'air comprimé atomise ensuite le métal en fusion et le chasse vers le substrat. Les particules s'aplatissent et se solidifient, formant une couche de revêtement.

La pulvérisation au fil d’arc est connue pour sa rapidité et son efficacité. Il dépose rapidement des revêtements, ce qui le rend adapté aux grands composants. L'énergie de l'arc est utilisée efficacement pour faire fondre le fil, réduisant ainsi les déchets.

| Caractéristique | Description |

|---|---|

| Taux de dépôt | Haut |

| Consommation d'énergie | Efficace |

| Épaisseur du revêtement | 100 à 500 microns |

| Porosité | 3 à 8 % |

Le processus prend en charge une gamme limitée mais polyvalente de métaux.

Les matières premières courantes comprennent :

Aluminium pour la protection contre la corrosion

Zinc pour revêtements sacrificiels

Alliages d'acier pour le renforcement structurel

Avantages

Couverture rapide sur de grandes surfaces

Rentable pour les composants industriels

Installations portables pour le travail sur site

Inconvénients

Sélection de matériaux limitée

Densité de revêtement inférieure au HVOF ou au plasma

Les revêtements de fils à arc sont largement utilisés dans les industries qui nécessitent une protection de surface rapide et rentable. Ils sont couramment utilisés pour la protection des structures en acier dans les bâtiments et les ponts, pour la protection des équipements marins et offshore, ainsi que pour le resurfaçage au rouleau ou la réparation de composants usés.

La projection plasma est l’une des méthodes de projection thermique les plus polyvalentes. Il est largement utilisé lorsque des matériaux à haute température ou à point de fusion élevé sont nécessaires. La pulvérisation plasma utilise un arc plasma pour faire fondre les particules de revêtement. Un gaz, généralement de l'argon ou un mélange argon-hydrogène, est chauffé par un arc électrique pour créer le jet de plasma. Les particules fondues sont accélérées et projetées sur la surface.

Présentation de la pulvérisation de plasma atmosphérique (APS)

L'APS est réalisée à l'air libre, ce qui la rend adaptée aux grands composants. Il permet la pulvérisation de métaux, céramiques et composites sur divers substrats.

Les températures du plasma varient de 6 000 à 15 000 °C, bien au-dessus des points de fusion de la plupart des matériaux. La température élevée permet la pulvérisation de céramique, de tungstène, de molybdène et d'autres matériaux durs. Les gaz inertes empêchent l'oxydation et garantissent des revêtements de haute qualité.

La pulvérisation plasma peut déposer une grande variété de matériaux en fonction des besoins de l'application.

Céramiques pour la résistance à l'usure et à la chaleur

Oxydes pour la protection contre la corrosion

Tungstène et molybdène pour une dureté extrême

Revêtements barrières thermiques dans les moteurs aérospatiaux

Avantages

Gère les matériaux à point de fusion élevé

Peut recouvrir des formes grandes ou complexes

Fournit une résistance à l’usure, à la corrosion et à la chaleur

Limites

Coût plus élevé par rapport à la pulvérisation à la flamme ou à l’arc

Les revêtements ont généralement une porosité plus élevée que le HVOF

Nécessite un équipement spécialisé et des opérateurs formés

| Caractéristique | Résultat de pulvérisation de plasma |

|---|---|

| Épaisseur du revêtement | 50 à 500 microns |

| Porosité | 3 à 10 % |

| Vitesse des particules | Modéré |

| Impact sur le substrat | Faible distorsion thermique |

La pulvérisation plasma est bien adaptée aux pièces de haute performance et de précision, offrant une protection et une fonctionnalité avancées. Il est couramment utilisé pour les revêtements de barrière thermique aérospatiale sur les aubes de turbine, créant des couches d'isolation électrique et améliorant les composants résistants à l'usure et à la chaleur dans les machines industrielles.

Spray and Fuse combine la pulvérisation thermique avec une étape de fusion pour créer des revêtements très denses. Il est souvent utilisé lorsque la robustesse et la durabilité à long terme sont essentielles. Tout d’abord, le matériau de revêtement est appliqué à l’aide d’une méthode de pulvérisation conventionnelle, comme la pulvérisation à la flamme ou au plasma. Ensuite, le revêtement est réchauffé à l'aide d'un chalumeau ou d'un four. Cela fusionne les particules ensemble et partiellement dans le substrat, créant ainsi une liaison métallurgique. Le processus remplit les vides et réduit la porosité, produisant une couche de surface résistante et cohésive.

Les revêtements pulvérisés et fusibles se distinguent par leur intégrité structurelle.

| Caractéristique | Description |

|---|---|

| Type de liaison | Métallurgique |

| Porosité | Très faible ou proche de zéro |

| Dureté | Haut |

| Épaisseur | 100 à 1 000 microns |

La structure à faible porosité améliore la résistance à l'usure et à la corrosion. Il est idéal pour les surfaces exposées à de lourdes charges ou à des conditions abrasives.

Avantages

Forte adhérence au substrat

Haute ténacité et durabilité

Les revêtements denses et non poreux réduisent l'usure

Limites

Nécessite un apport de chaleur plus élevé, peut affecter les substrats sensibles

Plus de temps et d’énergie nécessaires qu’une pulvérisation conventionnelle

Les revêtements par pulvérisation et par fusion sont sélectionnés pour les composants robustes ou de précision, offrant une protection de surface dense et durable. Ils sont couramment appliqués aux rouleaux et matrices industriels, aux outils de coupe ou de formage et à d'autres composants nécessitant des couches résistantes à l'usure.

R : Les revêtements par pulvérisation thermique peuvent durer plusieurs années, en fonction de l'usure, de l'environnement et de l'entretien.

R : Ils sont durables mais pas permanents ; les revêtements peuvent s'user ou se dégrader avec le temps en cas d'utilisation intensive.

R : Oui, de nombreux revêtements par projection thermique peuvent être usinés, meulés ou polis après application.

R : Ils sont généralement plus écologiques que le placage ou la peinture, produisant moins de déchets dangereux.

R : L'épaisseur du revêtement varie de 50 microns à plusieurs millimètres, selon le processus et l'application.

Les revêtements par pulvérisation thermique offrent un moyen puissant d'améliorer les performances des composants dans tous les secteurs, de l'aérospatiale à la machinerie lourde. En sélectionnant le bon processus (HVOF, flamme, fil d'arc, plasma ou pulvérisation et fusion), vous pouvez obtenir une résistance à l'usure, à la corrosion ou à la chaleur sur mesure exactement là où cela est nécessaire.

Chez Jinan Tanmng New Material Technology Co., Ltd ., nous fournissons des conseils d'experts et des solutions avancées de pulvérisation thermique pour vous aider à prolonger la durée de vie des pièces, à réduire la maintenance et à améliorer l'efficacité. Explorez nos services pour trouver dès aujourd’hui la stratégie de revêtement parfaite pour vos applications !